由于石油资源短缺及人们环保意识的增强,二甲醚作为清洁燃料而日益受到重视,成为近年来国内外竞相开发的化工产品。二甲醚可作为民用燃料气,且其在储运、燃烧安全性,预混气热值和理论燃烧温度等性能指标上均优于石油液化气,可作为城市管道煤气的调峰气、液化气掺混气。同时二甲醚也是柴油发动机的理想燃料,与甲醇燃料汽车相比,二甲醚燃料汽车不存在汽车冷启动问题。二甲醚还可作为LPG 和石油类的替代燃料,二甲醚与LPG 的物理性质相类似,在燃烧时不会产生破坏环境的气体,被期望成为21 世纪的能源之一。

一、工业上普遍甲醇制二甲醚技术

1.1国内技术分析

二甲醚的生产方法有一步法和二步法。一步法是指由原料气一次合成二甲醚,二步法是由合成气合成甲醇,然后再脱水制取二甲醚。

●一步法

该法是由天然气转化或煤气化生成合成气后,合成气进入合成反应器内,在反应器内同时完成甲醇合成与甲醇脱水两个反应过程,产物为甲醇与二甲醚的混合物,混合物经蒸馏装置分离得二甲醚,未反应的甲醇返回合成反应器。

一步法多采用双功能催化剂,该催化剂一般由2类催化剂物理混合而成,其中一类为合成甲醇催化剂,如Cu-Zn-Al(O)基催化剂,BASFS3-85和ICI-512等;另一类为甲醇脱水催化剂,如氧化铝、多孔SiO2-Al2O3、Y型分子筛、ZSM-5分子筛、丝光沸石等。

●二步法

该法是分两步进行的,即先由合成气合成甲醇,甲醇在固体催化剂下脱水制二甲醚。国内外多采用含γ-Al2O3/SiO2制成的ZSM-5分子筛作为脱水催化剂。反应温度控制在280~340℃,压力为0.5-0.8MPa。甲醇的单程转化率在70-85%之间,二甲醚的选择性大于98%。

一步法合成二甲醚没有甲醇合成的中间过程,与两步法相比,其工艺流程简单、设备少、投资小、操作费用低,从而使二甲醚生产成本得到降低,经济效益得到提高。因此,一步法合成二甲醚是国内外开发的热点。国外开发的有代表性的一步法工艺有:丹麦Topsφe工艺、美国Air Products工艺和日本NKK工艺。

二步法合成二甲醚是目前国内外二甲醚生产的主要工艺,该法以精甲醇为原料,脱水反应副产物少,二甲醚纯度达99.9%,工艺成熟,装置适应性广,后处理简单,可直接建在甲醇生产厂,也可建在其它公用设施好的非甲醇生产厂。但该法要经过甲醇合成、甲醇精馏、甲醇脱水和二甲醚精馏等工艺,流程较长,因而设备投资较大。但目前国外公布的大型二甲醚建设项目绝大多数采用两步法工艺技术,说明两步法有较强的综合竞争力。

1.2国外技术分析

1)Topsφe工艺

Topsφe的合成气一步法工艺是专门针对天然气原料开发的一项新技术。该工艺造气部分选用的是自热式转化器(ATR)。自热式转化器由加有耐火衬里的高压反应器、燃烧室和催化剂床层三部分组成。

二甲醚合成采用内置级间冷却的多级绝热反应器以获得高的CO和CO2转化率。催化剂用甲醇合成和脱水制二甲醚的混合双功能催化剂。

(2)Air products的液相二甲醚(LPDMETM)新工艺

在美国能源部的资助下,作为洁净煤和替代燃料技术开发计划的一部分,Air products公司开发成功了液相二甲醚新工艺,简记作LPDMETM。

LPDMETM工艺的主要优势是放弃了传统的气相固定床反应器而使用了浆液鼓泡塔反应器。催化剂颗粒呈细粉状,用惰性矿物油与其形成浆液。高压合成气原料从塔底喷入、鼓泡,固体催化剂颗粒与气体进料达到充分混合。使用矿物油使混合更充分、等温操作、易于温度控制。

二甲醚合成反应器采用内置式冷却管取热,同时生产蒸汽。浆相反应器催化剂装卸容易,无须停工进行。而且,由于是等温操作,反应器不存在热点问题,催化剂失活速率大大降低了。

二、装置改进

针对现阶段二甲醚生产工艺,主要由甲醇合成、甲醇精馏、甲醇脱水和二甲醚精馏等工序组成,考虑到生产甲醇过程中,为了提高甲醇的浓度,需要将甲醇含量为80%左右的粗甲醇经精馏塔精馏后将甲醇含量提升到99.8%以上,做成甲醇精产品后出售。而在甲醇生产二甲醚过程中,反应温度为280~340℃,再次需要将液体精甲醇在汽化塔中汽化为气体,从两个工序的生产工艺来说,存在重复汽化的过程,浪费了汽化的能源和精馏过程中的冷却水能耗。因此提出直接采用甲醇厂的粗甲醇生产二甲醚的新工艺,并于2012年7月申请实用新型..技术,于2013年3月通过..局审查,得到..授权。详见附件。

三、装置工艺简述

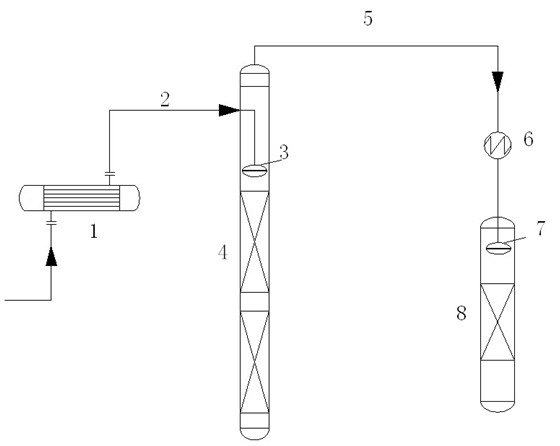

来自界外的粗甲醇经泵加压后,进入预热器预热,再进入甲醇汽化塔汽化后(汽经塔热源采用蒸汽),进入二甲醚合成塔填料层换热器间加热(二甲醚合成是强放热反应,反应过程中需移走反应热),再与二甲醚产品气进行热交换,换热到反应温度后,进入二甲醚反应器,在催化剂的作用下,进行脱水反应,经换热冷却后得到粗二甲醚,再经精馏塔精馏即可得到二甲醚产品。

四、改进部分

1、与原流程相比较,去掉了粗甲醇后面甲醇精馏塔(相应地去掉了塔底再沸器及塔顶冷却器)。

2、增加了液体分布器3,使汽化塔4内粗甲醇液体的分布更加均匀,提高了汽化效率。

3、本实用新型增加了气体分布器7,使反应器8内粗甲醇蒸汽的分布更加均匀,提高了反应转化率,减少了甲醇在装置系统内的滞留。

五、能耗计算

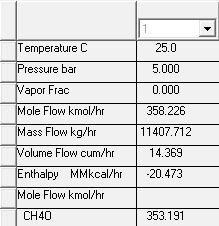

按10万吨/年二甲醚的产量来计算,其进料输入如下:

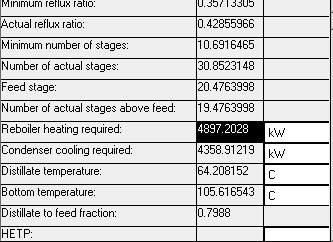

1、原流程(有甲醇精馏塔)的能耗

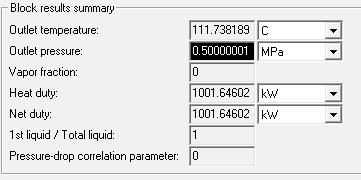

(1)、精馏塔底再沸器能耗如下:

(2)、塔顶冷凝器消耗冷却水量为:373t/h

(3)、精甲醇汽化消耗热量:

原流程共消耗热量:4897.2KW+1001.6kw=5898.8KW

折算为0.5MPa低压蒸汽为:10吨/h

2、改进后流程中

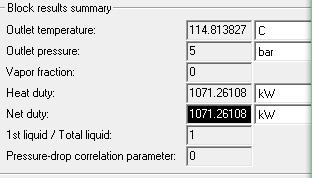

(1)、精甲醇汽化消耗热量:

共消耗热量:1071KW

折算为0.5MPa低压蒸汽为:1.8吨/h

六、效益计算

改进前消耗蒸汽10吨/h,冷却水:373t/h,改进后消耗蒸汽:1.8吨/h,蒸汽按120元/吨,冷却水按0.3元/吨计算,共节约(10-1.8)*120+373*0.3=1096元/h

一年按8000小时计,年产10万吨的二甲醚装置,改造后一年可节约能耗:876.8万元。